Tyvek®, das patentierte Vliesmaterial von DuPont de Nemours, wird viel gelobt. Es wurde vor mehr als 50 Jahren, im Jahr 1967, erfunden. Es wird wegen seiner zahlreichen Eigenschaften geschätzt und bei der Herstellung vieler Verpackungen unserer Kunden verwendet. Um die Unversehrtheit Ihrer Verpackungen zu gewährleisten, führen wir Dichtheitsprüfungen durch, die an dieses spezielle Material angepasst sind. Unsere Vakuumkammern können an verschiedene Lecksuchmethoden für poröse Materialien wie Tyvek® angepasst werden.

Was ist Tyvek®?

Eine kurze Einführung in Tyvek®.

Tyvek®, das von DuPont entwickelt und seit vielen Jahren vermarktet wird, ist ein synthetisches Vliesmaterial, das zu 100 % aus hochdichten Polyethylenfasern (HDPE) besteht.

Tyvek® sieht aus wie Papier und fühlt sich auch so an, bietet aber weitaus bessere Eigenschaften. Das leichte und strapazierfähige poröse Material ist sowohl atmungsaktiv als auch widerstandsfähig gegen Wasser, Abrieb, das Eindringen von Bakterien und Alterung.

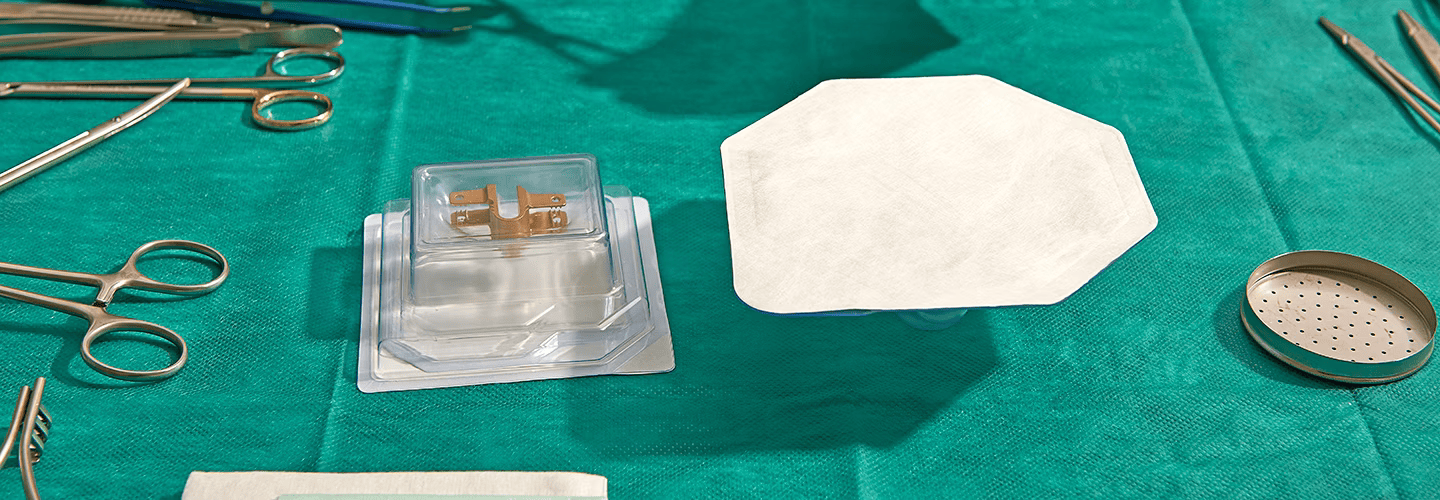

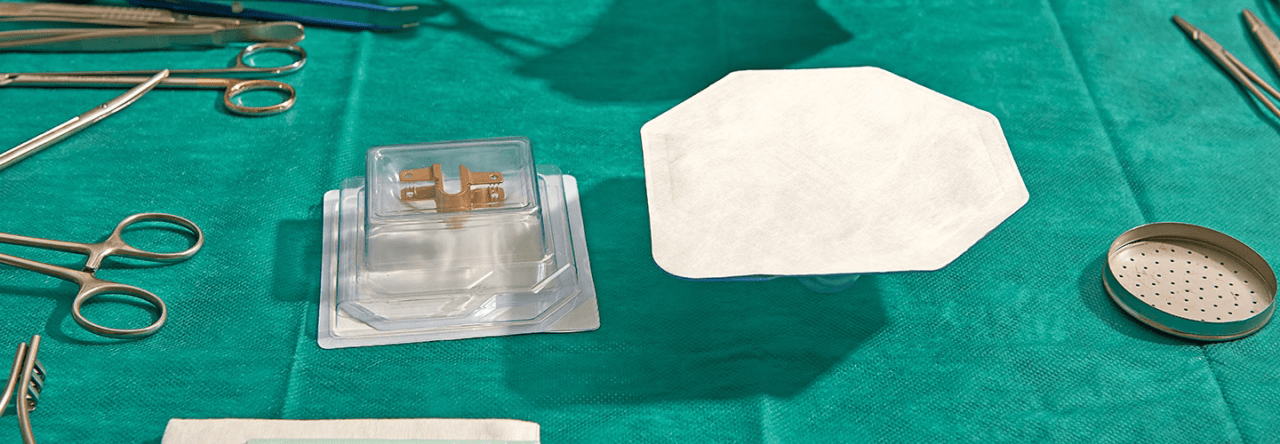

Diese bemerkenswerten Eigenschaften machen es ideal für eine Vielzahl von Anwendungen. Tyvek® kann zum Verschließen starrer Verpackungen oder zur Herstellung kompletter Tyvek®-basierter „Beutel“ verwendet werden. Es wird hauptsächlich für medizinische und pharmazeutische Verpackungen verwendet.

Tyvek® ist als Papier (starre Struktur) oder Textil (flexible Struktur) erhältlich. Es ist in Form von Bögen oder Rollen in verschiedenen Größen erhältlich.

Eigenschaften von Tyvek

Tyvek® hat einzigartige Eigenschaften, die es von anderen Materialien unterscheiden:

- Geringes Gewicht: Mit einer Dichte von 0,38 g/cm³ hat es ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht.

- Reiß- und stichfest: Die Tyvek®-Vliesfasern sind willkürlich angeordnet und komprimiert, um ein Material zu bilden, das eine höhere Festigkeit und Elastizität als Papier aufweist.

- Wasserdicht und atmungsaktiv: Es verhindert das Eindringen von Flüssigkeiten, lässt aber Wasserdampf durch. Diese Eigenschaft macht es hoch atmungsaktiv.

- Hohe chemische Beständigkeit: beständig gegen Wasser, die meisten Lösungsmittel, Säuren und andere Chemikalien.

- Flusenarm: fusselfrei und glatt auf der Oberfläche, sorgt für Sauberkeit in kontrollierten Umgebungen.

- Bedruckbarkeit: Von Natur aus opak weiß, kann es mit den meisten traditionellen und digitalen Druckverfahren (Offset, UV-Offset, Flexodruck, Siebdruck, Inkjet usw.) bedruckt werden.

- Anpassungsfähigkeit: Es kann gefaltet, geklebt, laminiert, genäht, geheftet und befestigt werden – und das mehrfach!

- Recycelbar: Tyvek® ist ungiftig und kann zu 100 % recycelt werden, was zur ökologischen Nachhaltigkeit der Produkte beiträgt.

Beispiele für Tyvek®-Anwendungen in verschlossenen Behältern

Tyvek® kombiniert die Eigenschaften von Papier, Folie und Gewebe und eignet sich für eine Vielzahl von Anwendungen.

Aufgrund seiner einzigartigen Eigenschaften wird es in luftdichten Verpackungen verwendet:

- Medizinische Verpackungen: Tyvek® wird für die sterile Verpackung von Medizinprodukten verwendet, bietet eine Barriere gegen Mikroorganismen und kann durch eine Vielzahl von Verfahren sterilisiert werden. Insbesondere kann es für die Verpackung von Produkten verwendet werden, die durch Trocknen im Ofen sterilisiert werden sollen.

- Umschläge und Schutzhüllen: Die Hersteller verwenden Tyvek®, um reißfeste und wasserdichte Umschläge herzustellen. Diese Eigenschaften schützen das Produkt während der gesamten Lieferkette.

- Industrieverpackungen: Hersteller verwenden sie zur Verpackung von Industrieprodukten, die vor Feuchtigkeit und Verunreinigungen geschützt werden müssen.

Empfohlene Dichtheitsprüfverfahren für Tyvek®.

Verwendung eines TYVEK® Versiegelungsblockiermittels.

Tyvek® ist von Natur aus wasserundurchlässig, aber nicht luftundurchlässig. Für unsere Immersionstests muss Tyvek® mit einem Sperrmittel imprägniert werden. Dieses Sperrmittel, in der Regel flüssige Polymere oder Folienbeschichtungen, verstopft die Poren des Tyvek® und verhindert so den Durchgang von Luft.

Nach dem Auftragen des Sperrmittels sollte man es so lange wie möglich trocknen lassen, um eine optimale Wirkung zu erzielen. Wir empfehlen eine Trocknungszeit von etwa 10 Minuten.

Konventioneller "Bubble-Test" (ASTM D3078) mit wasserdichtem TYVEK®.

Der einfach und intuitiv durchzuführende Blasentest nach ASTM D3078 ist der am häufigsten verwendete Test zur Prüfung der Dichtigkeit flexibler Verpackungen und eignet sich hervorragend zur Prüfung der Integrität von Tyvek® und Dichtungen. Er kann verwendet werden, um größere Lecks in flexiblen Verpackungen, die ein Kopfgas enthalten, durch die Emission von Blasen zu erkennen.

Hinweis: Zur Durchführung des klassischen Blasenbildungstests ist eine gewisse Luftmenge im Kopfraum des Behälters erforderlich. Ohne diese Restluft kann der Test nicht funktionieren. Bei Vakuumverpackungen verwenden wir eine Technik zur Prüfung des Innendrucks.

Diese Methode der Dichtheitsprüfung ist auch als „Wasserbad“ oder „Tauchprüfung“ bekannt. Sie werden verstehen, warum das so ist, wenn Sie mehr über dieses Verfahren erfahren.

Hier erfahren Sie, wie Sie den Bubble-Test durchführen:

- Immersion: Die Verpackungsprobe wird in eine Vakuumkammer getaucht.

- Anwendung der Druckdifferenz: Der in der Box integrierte Vakuumregler wird zur Erzeugung des Vakuums verwendet. Es tritt ein physikalisches Phänomen auf: Die im freien Raum des Behälters eingeschlossene Luft hat die Tendenz, sich auszudehnen. Da sie ihr Volumen vergrößert, übt sie Druck auf die verschiedenen Verschlussstellen des Behälters aus (Versiegelung, Heißsiegelung, Verschließen usw.).

- Hinweis: Die Bildung von Luftblasen in irgendeinem Bereich des geprüften Behälters deutet auf ein Leck hin. Umgekehrt bestätigt das Fehlen von Luftblasen, dass der Behälter luftdicht ist.

Mit dieser Technik lässt sich nicht nur das Vorhandensein eines oder mehrerer Lecks feststellen, sondern auch deren genaue Position bestimmen.

Je nach Größe des Lecks und der im Behälter enthaltenen Luftmenge kann der Blasenstrom nach einer gewissen Zeit aufhören. Beobachten Sie die Blasen schnell.

Farbstoffpenetrationstest (ASTM F1929)

Einige Behälter sind zu klein für den Blasenerkennungstest. Das Luftvolumen im Inneren des Behälters erschwert die Erkennung von Blasen, die zu klein und zu wenig sind, um mit dem bloßen Auge erkannt zu werden. In diesem Fall kann ein Farbstoffpenetrationstest durchgeführt werden (der gebräuchlichste Farbstoff ist Methylenblau). Mit dieser Standardprüfmethode lassen sich Kanäle oder undichte Stellen in der Abdichtung von Tyvek®-Behältern visuell erkennen. Das Verfahren ist einfach und leicht durchführbar:

- Imprägnierung: Die Oberfläche des Tyvek®-Behälters wird mit Hilfe des Blockiermittels imprägniert.

- Eintauchen in einen Farbstoff: Der Behälter wird in ein Bad mit einem hellen Farbstoff mit hoher Färbekraft, wie Methylenblau, eingetaucht.

- Druckentlastung: Die Kammer wird druckentlastet und für etwa 10 Minuten ein Vakuum aufrechterhalten. Der Druckunterschied zwingt die im Behälter enthaltene Luft dazu, durch eventuelle Lecks zu entweichen.

- Rückkehr zum atmosphärischen Druck: Der atmosphärische Druck in der Kammer wird dann allmählich wiederhergestellt. Diese Rückkehr zum Normaldruck lässt das Restluftvolumen im Behälter schrumpfen. Durch den Sog dringt die gefärbte Flüssigkeit durch die undichten Stellen ein.

- Durchdringungszeit: Es ist wichtig, nach dieser Phase ausreichend Zeit zur Beobachtung einzuplanen. Das Eindringen des Farbstoffs kann je nach den Eigenschaften des Behälters und der Größe der Lecks langsam sein. Wir empfehlen einen Mindestzeitraum von 30 Minuten, um mögliche Lecks genau zu erkennen.

- Beobachtung der Ergebnisse: Die Außenseite des Behälters wird gereinigt und abgespült, um Farbstoffreste zu entfernen. Anschließend wird das Innere des Behälters untersucht. Das Vorhandensein von Farbstoffspuren auf der Innenseite weist auf ein Leck in der Dichtung hin, was das Vorhandensein eines Lecks bestätigt.

Innendruckprüfung (ASTM F2096)

Der Behälter enthält möglicherweise nicht genügend Luft, um diese Standardtests durchzuführen. Die ASTM F2096 kann verwendet werden. Bei dieser Methode werden große Lecks in Behältern durch Innendruck aufgespürt. Sie wurde für nicht poröse und nicht gewebte Materialien wie Tyvek® validiert.

Das Verfahren läuft wie folgt ab:

- Imprägnierung: Mit Hilfe des Blockiermittels wird die Tyvek®-Oberfläche unserer Verpackungen imprägniert.

- Eintauchen in eine Entwicklerflüssigkeit: Die Probe wird in ein Wasserbad oder in eine geeignete Lösung getaucht.

- Innendruckanwendung: Die Verpackung wird mit Druckluft unter Druck gesetzt. In diesem Stadium verwenden wir eine Nadel und spezielle Pflaster, die auf den Behälter geklebt werden. Die Nadel ermöglicht es dem Pflaster, den Behälter zu durchdringen, ohne um die Nadel herum undicht zu werden. Das Pflaster wirkt wie eine wasserdichte Pufferzone. Die Norm sieht vor, dass zusätzlich zum Atmosphärendruck ein Druck zwischen 0 und 50 mbar eingespritzt wird.

- Beobachtung von Blasen: Das Auftreten von Blasen auf der Oberfläche des Behälters weist auf undichte Stellen hin. Größe, Häufigkeit und Lage der Blasen können analysiert werden, um das Ausmaß und die Art der Leckage zu bestimmen.

Anders als bei der Vakuumprüftechnik ist der Blasenfluss regelmäßig und kann nicht durch Druckausgleich gestoppt werden.

Diese Tests sind wirksame Methoden zur Beurteilung der Unversehrtheit von Verpackungen mit Tyvek®. CONTROL SENSEI setzt diese verschiedenen Methoden zur Qualitätskontrolle von Verpackungen in allen Tätigkeitsbereichen ein: in der Agrar- und Ernährungswirtschaft, in der Pharmazie und bei Verpackungen, die eine kontaminationsfreie Umgebung für das Produkt gewährleisten sollen. Diese Methoden gewährleisten die Sicherheit der Verbraucher und die Einhaltung der Sicherheitsnormen.

Diese so genannten „destruktiven“ Tests können die Verpackung und ihren Behälter beschädigen. CONTROL SENSEI kann auch zerstörungsfreie Technologien anbieten.

Vorteile der Tyvek®-Vakuumkammern für Dichtheitsprüfungen.

Vakuumkammern bieten eine Reihe von Vorteilen bei der Prüfung der Dichtigkeit von Tyvek® :

- Benutzerfreundlichkeit: Diese Dichtungsboxen sind intuitiv und einfach zu bedienen. Sie machen die Prüfung zu einem Kinderspiel.

- Breites Anwendungsspektrum: Die vielseitigen und anpassungsfähigen Gehäuse ermöglichen Dichtheitsprüfungen für ein breites Spektrum von Anwendungen. Diese reichen von der Prüfung der Verpackungsintegrität bis hin zur Prüfung pharmazeutischer und medizinischer Produkte.

- Reproduzierbarkeit der Ergebnisse: Die Vakuumkammern ermöglichen die Wiederholung einer Prüfung bei gleichem Vakuum und mit den gleichen Prüfparametern. Sie gewährleisten vergleichbare Ergebnisse von einer Prüfung zur anderen und von einem Bediener zum anderen.

- Individuelle Anpassung der Maschine: Die Vakuumkammern können an die spezifischen Anforderungen der Hersteller angepasst werden. Kammergröße, Unterdruckbereich, Lecksuchoptionen… Viele Optionen zur Bewertung der Qualität und Konsistenz Ihrer Verpackungsmaterialien.