Oímos muchos elogios sobre Tyvek®, el material no tejido patentado por DuPont de Nemours. Se inventó hace más de 50 años, en 1967. Apreciado por sus numerosas propiedades, se utiliza en la fabricación de los envases de muchos de nuestros clientes. Para garantizar la integridad de sus envases, realizamos pruebas de estanqueidad adaptadas a este material específico. Nuestras cámaras de vacío pueden adaptarse a varios métodos de detección de fugas para materiales porosos como Tyvek®.

¿Qué es el Tyvek®?

Una rápida introducción a Tyvek®.

Desarrollado y comercializado por DuPont durante muchos años, Tyvek® es un material sintético no tejido fabricado al 100% con fibras de polietileno de alta densidad (HDPE).

A la vista y al tacto, Tyvek® se parece al papel, pero ofrece propiedades muy superiores. Ligero y duradero, este material poroso es transpirable a la vez que resistente al agua, la abrasión, la penetración de bacterias y el envejecimiento.

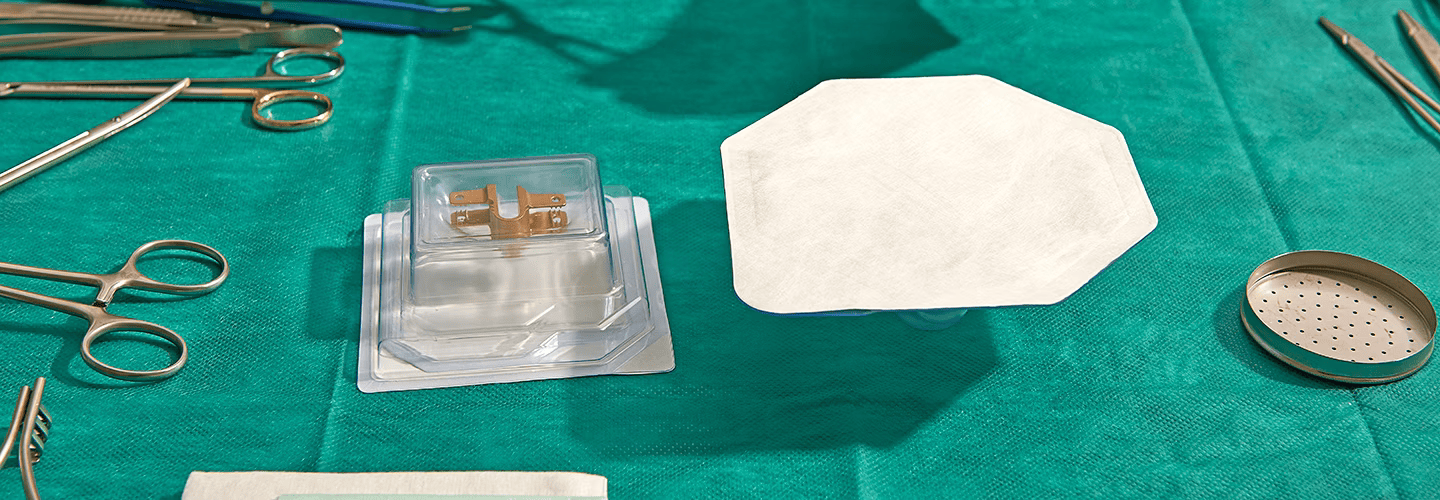

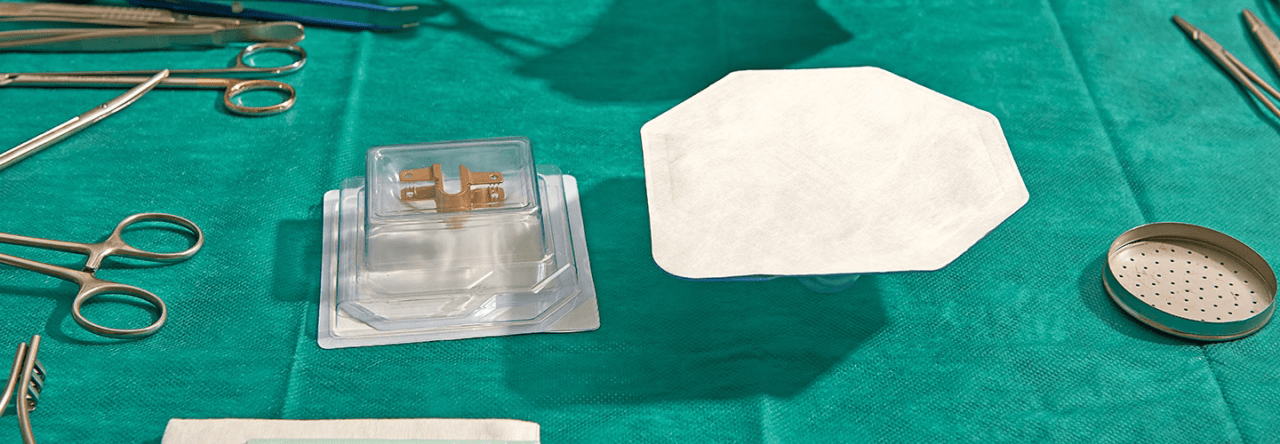

Estas notables propiedades lo hacen ideal para una amplia gama de aplicaciones. Tyvek® puede utilizarse para cerrar envases rígidos o para fabricar «bolsas» completas a base de Tyvek®. Se utiliza sobre todo en envases médicos y farmacéuticos.

Tyvek® se presenta en forma de papel (estructura rígida) o textil (estructura flexible). Está disponible en hojas o rollos de varios tamaños.

Propiedades del Tyvek

Tyvek® tiene propiedades únicas que lo diferencian de otros materiales:

- Ligero: con una densidad de 0,38 g/cm³, presenta una relación resistencia/peso excepcional.

- Resistencia al desgarro y la perforación: Las fibras no tejidas Tyvek® se disponen y comprimen aleatoriamente para formar un material con mayor resistencia y elasticidad que el papel.

- Impermeabilidad y transpirabilidad: impide la penetración de líquidos al tiempo que deja pasar el vapor de agua. Esta propiedad hace que sea muy transpirable.

- Alta resistencia química: resistente al agua, a la mayoría de disolventes, ácidos y otros productos químicos.

- Baja pelusa: sin pelusa y suave en la superficie, garantiza la limpieza en entornos controlados.

- Imprimibilidad: blanco opaco por naturaleza, puede imprimirse con la mayoría de las técnicas de impresión tradicionales y digitales (offset, offset UV, flexografía, serigrafía, chorro de tinta, etc.).

- Adaptabilidad: se puede plegar, pegar, plastificar, coser, grapar y fijar. ¡Y repetidamente!

- Reciclable: no tóxico, Tyvek® puede reciclarse al 100%, contribuyendo a la sostenibilidad medioambiental de los productos.

Ejemplos de aplicaciones de Tyvek® en envases sellados

Al combinar las prestaciones del papel, el film y el tejido, Tyvek® se presta a una gran variedad de aplicaciones.

Se utiliza en envases estancos gracias a sus propiedades únicas:

- Embalaje médico: utilizado para el embalaje estéril de productos sanitarios, Tyvek® proporciona una barrera contra los microorganismos y puede esterilizarse mediante diversos procesos. En particular, puede utilizarse para envasar productos que se esterilizarán mediante secado en horno.

- Sobres y cubiertas protectoras: los fabricantes han adoptado Tyvek® para fabricar sobres resistentes al desgarro y al agua. Estas propiedades protegen el producto a lo largo de toda la cadena de suministro.

- Envases industriales: los fabricantes lo utilizan para envasar productos industriales que requieren protección contra la humedad y los contaminantes.

Métodos de prueba de estanqueidad recomendados para Tyvek®.

Utilización de un agente de bloqueo para la estanqueidad TYVEK®.

Tyvek® es naturalmente impermeable al agua, pero no al aire. Para realizar nuestras pruebas de inmersión, Tyvek® debe impermeabilizarse utilizando un agente de bloqueo. Este agente de bloqueo, normalmente polímeros líquidos o recubrimientos de película, obstruye los poros del Tyvek®, impidiendo el paso del aire.

Una vez aplicado el agente de bloqueo, debe dejarse secar lo máximo posible para garantizar una eficacia óptima. Recomendamos un tiempo de secado de unos 10 minutos.

Prueba de «burbujas» convencional (ASTM D3078) con TYVEK® impermeabilizado

Sencilla e intuitiva, la prueba de la burbuja o ASTM D3078 es la prueba más utilizada para comprobar la estanqueidad de los envases flexibles, y es perfectamente adecuada para comprobar Tyvek® y la integridad de los sellos. Puede utilizarse para detectar fugas importantes en envases flexibles que contienen un gas de cabeza mediante la emisión de burbujas.

Nota: para realizar la prueba clásica de emisión de burbujas es necesaria una cantidad de aire en el espacio de cabeza del envase. Sin este aire residual, la prueba no puede funcionar. Para los envases al vacío, utilizamos una técnica de prueba de presurización interna.

Este método de detección de fugas también se conoce como prueba de «baño de agua» o «inmersión». Entenderá por qué cuando conozca este proceso.

A continuación le explicamos cómo realizar la prueba de burbujas:

- Inmersión: la muestra de envasado se sumerge en una cámara de vacío.

- Aplicación de la diferencia de presión: el regulador de vacío integrado en la caja se utiliza para crear el vacío. Se produce un fenómeno físico: el aire atrapado en el espacio libre del envase tiende a expandirse. Al aumentar de volumen, ejerce presión sobre los distintos puntos de sellado del envase (soldadura, termosellado, tapón, etc.).

- Observación: la formación de burbujas de aire en cualquier zona del envase examinado indica una fuga. Por el contrario, la ausencia de burbujas confirma que el envase es hermético.

Esta técnica no sólo detecta la presencia de una o varias fugas, sino que también permite determinar su ubicación exacta.

Dependiendo del tamaño de la fuga y del volumen de aire contenido en el envase, el flujo de burbujas puede detenerse al cabo de cierto tiempo. Hay que ser rápido para observar las burbujas.

Prueba de penetración del tinte (ASTM F1929)

Algunos envases son demasiado pequeños para la prueba de detección de burbujas. El volumen de aire en el interior del envase dificulta la detección de las burbujas, que son demasiado pequeñas y escasas para ser detectadas a simple vista. En este caso, puede utilizarse una prueba de penetración de colorante (el colorante más común es el azul de metileno). Este método de prueba estándar permite detectar visualmente cualquier canal o fuga en el sellado de los envases Tyvek®. El proceso es sencillo y fácil de realizar:

- Impermeabilización: la superficie del envase que contiene Tyvek® se impermeabiliza utilizando el agente de bloqueo.

- Inmersión en un colorante: el envase se sumerge en un baño de colorante brillante con alto poder colorante, como el azul de metileno.

- Despresurización: se despresuriza la cámara y se mantiene el vacío durante aproximadamente 10 minutos. La diferencia de presión obliga al aire contenido en el envase a escapar por cualquier fuga.

- Vuelta a la presión atmosférica: a continuación, se restablece gradualmente la presión atmosférica en la cámara. Esta vuelta a la normalidad provoca la contracción del volumen de aire residual en el envase. Por succión, el líquido coloreado penetra a través de las fugas.

- Tiempo de penetración: es importante dejar un tiempo de observación suficiente después de esta fase. La penetración del colorante puede ser lenta, dependiendo de las características del envase y del tamaño de las fugas. Observamos un periodo mínimo de 30 minutos para permitir la detección precisa de posibles fugas.

- Observación de los resultados: se limpia el exterior del envase y se enjuaga para eliminar los restos de colorante. A continuación, se examina el interior del envase. La presencia de restos de colorante en el interior indica una fuga en el precinto, lo que confirma la existencia de una fuga.

Prueba de presión interna (ASTM F2096)

Es posible que el envase no contenga suficiente aire para realizar estas pruebas estándar. Puede utilizarse el método ASTM F2096. Este método consiste en detectar grandes fugas en los envases mediante presurización interna. Ha sido validado para materiales no porosos y no tejidos como Tyvek®.

El proceso es el siguiente:

- Impermeabilización: utilizando el agente de bloqueo, impermeabilizamos la superficie Tyvek® de nuestros envases.

- Inmersión en un líquido revelador: la muestra se sumerge en un baño de agua o en una solución adecuada.

- Aplicación de presión de aire interna: el envase se presuriza con aire comprimido. Para esta etapa, utilizamos una aguja y parches especializados que se pegan al envase. La aguja permite que el parche atraviese el envase sin gotear alrededor de la aguja. El parche actúa como una zona tampón estanca. La norma nos dice que hay que inyectar entre 0 y 50 mbar de presión, además de la presión atmosférica.

- Observación de burbujas: la aparición de burbujas en la superficie del envase indica la presencia de fugas. El tamaño, la frecuencia y la ubicación de las burbujas pueden analizarse para determinar el alcance y la naturaleza de cualquier fuga.

A diferencia de la técnica de prueba de vacío, el flujo de burbujas es regular y no puede detenerse mediante la igualación de la presión.

Estas pruebas son métodos eficaces para evaluar la integridad de los envases que contienen Tyvek®. CONTROL SENSEI utiliza estos diferentes métodos para el control de calidad de los envases para todos los sectores de actividad: agroalimentario, farmacéutico y para los envases destinados a proporcionar un entorno libre de contaminación para el producto. Estos métodos garantizan la seguridad de los consumidores y el cumplimiento de las normas de seguridad.

Estas pruebas denominadas «destructivas» pueden dañar el envase y su contenedor. CONTROL SENSEI también puede ofrecer tecnologías no destructivas.

Ventajas de las cámaras de vacío para las pruebas de estanqueidad de Tyvek®.

Las cámaras de vacío ofrecen una serie de ventajas para comprobar la estanqueidad de Tyvek® :

- Facilidad de uso: estas cajas de sellado son intuitivas y fáciles de usar. Hacen que las pruebas sean pan comido.

- Amplia gama de aplicaciones: versátiles y adaptables, las carcasas permiten realizar pruebas de fugas para una amplia gama de aplicaciones. Estas van desde pruebas de integridad de envases hasta pruebas de productos farmacéuticos y médicos.

- Reproducibilidad de los resultados: las cámaras de vacío permiten repetir un ensayo con el mismo nivel de vacío y los mismos parámetros de ensayo. Garantizan resultados comparables de una prueba a otra y de un operador a otro.

- Personalización de máquinas: las cámaras de vacío pueden personalizarse para satisfacer las necesidades específicas de los fabricantes. Tamaño de la cámara, rango de presión negativa del aire, opciones de detección de fugas… Muchas opciones para evaluar la calidad y consistencia de sus materiales de envasado.